图为建设中的CRAFT设施1/8真空室及总体安装实验平台。

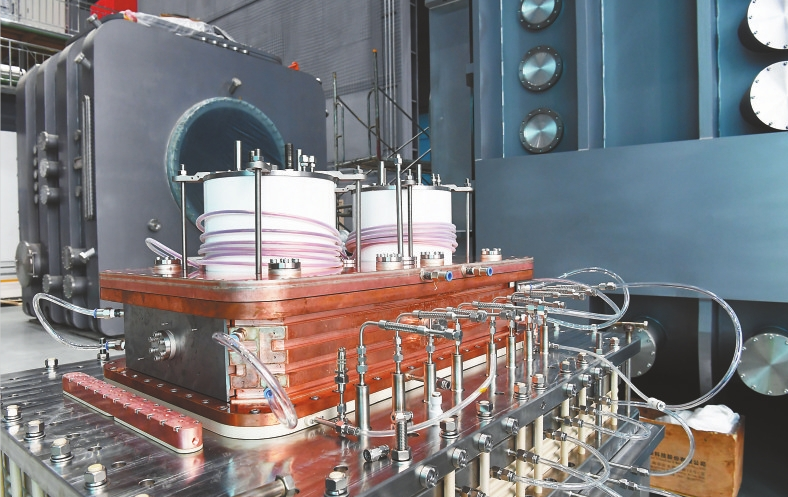

图为建设中的负离子源中性束注入系统束源测试平台。 记者 徐旻昊 摄

太阳之所以能够持续发光发热,是因为时刻发生着核聚变反应。托卡马克是进行可控核聚变研究的主流装置,它利用强磁场把上亿摄氏度的等离子体长时间控制在真空容器里,并使聚变反应稳定持续地进行。由于它产生能量的原理与太阳相似,也被人们形象地称为“人造太阳”。

我们距离建造真正的聚变实验堆还有多远呢?12月1日,记者走进合肥综合性国家科学中心大科学装置集中区,看到科研工作者正在为建造真正的聚变实验堆,实现核聚变这一梦想而忙碌着。

聚变堆主机关键系统综合研究设施(CRAFT)是合肥获批综合性国家科学中心后首个落户大科学装置集中区的国家重大科技基础设施项目,该设施目标是建成国际核聚变领域参数最高、功能最完备的综合性研究及测试平台。目前,CRAFT设施主体工程建设正酣,关键子系统和大型测试平台研制取得阶段性重要进展,已完成100余个关键里程碑建设任务及核心部件的设计、预研和测试验证,从子系统的实验室研发测试阶段进入到了部分关键部件的研制和现场集成及调试阶段。

“橘子瓣”真空室形成安全屏障

记者走进聚变堆预研平台园区11号科研厂房,一个高度约20米、形如“橘子瓣”的实验平台映入眼帘,这就是CRAFT设施1/8真空室及总体安装实验平台。

该平台为D型截面双层壳体结构,D型截面高11米,最大环向直径19.5米,最小环向直径5.7米。真空室壳体选用50毫米厚的超低碳不锈钢材料,总重达5600吨。

这个“橘子瓣”有什么作用呢?中科院合肥物质科学研究院等离子体物理研究所副所长陆坤说:“高温等离子体需要在高真空、无杂质的情况下,才能进行良好的、可控的聚变反应,1/8真空室就可以提供真空度达10-6pa的真空环境,同时在聚变堆氘氚反应中起着安全屏障的作用。”

真空室的研制离不开一个个技术难题的攻破。陆坤介绍,1/8真空室样件平台在研制过程中形成了40多项专利技术,包括精密成型、柔性自动化焊接、相控阵超声无损检测以及大视场激光准直测量等关键技术,并为遥控操作系统提供一个全尺寸的安装模拟平台。“以高精度成型技术、大壁厚的焊接技术举例,真空室的壁厚很厚,从50毫米到100毫米的焊接能产生很大变形,而真空室对焊接变形的精度要求达到毫米量级。”陆坤告诉记者,现在,真空室的精度控制在10毫米以内,这个精度能满足目前整个装配以及未来运行的需求。

目前,1/8真空室及总体安装实验平台正在进行最后的部件总装,预计明年年初启用。陆坤表示,实验平台搭建好之后,将利用真空室来安装面对高温等离子体的内部部件,包括包层、偏滤器等,以及搭建遥控操作系统,开展相关维护模拟的验证。

单驱动负离子束源 加热“人造太阳”

“人造小太阳”要实现聚变,需要达到上亿摄氏度的高温。如何才能达到这个温度呢?“我们用中性束注入的方式进行加热,这就类似水蒸气烧开水的过程,通过将负离子源中性束注入系统的能量和功率提上来,达到聚变需要的温度,未来可以将这个打到等离子体中。因此,提升负离子源中性束注入系统的能量和功率,也就意味着提升了‘人造太阳’的加热功率和能量。”中科院合肥物质科学研究院等离子体物理研究所梁立振副研究员告诉记者。

CRAFT负离子源中性束注入系统因射频馈入稳定性要求高、束引出面积大、连续运行时间长、负离子产生难且易损失的典型特征而挑战巨大。单驱动负离子束源是CRAFT负离子束源系统研究的基础,主要用于研究负离子产生、引出和加速技术,对负离子束源的研制有重要的意义。

该项目团队一直针对未来聚变堆中性束注入系统研制过程中的大面积负离子产生、引出、加速、束传输和调控等核心技术开展研究,分别开展了射频放电锻炼、负离子产生、引出和加速研究,通过参数优化最高获得204 A/m2的负离子引出,并实现稳定可重复的105秒长脉冲负离子束。“这些技术指标的实现,标志着我们从之前国际先进水平的一半,达到了如今与国际水平并跑,意味着我国成为国际上少数掌握强流射频负离子源核心技术的国家。”梁立振说,这为聚变堆的建设和发展奠定了坚实的基础。

TF磁体 约束等离子体

走进聚变堆预研平台园区8号科研厂房的恒温洁净车间,几名科研人员正在进行TF磁体的线圈绕制。

中科院合肥物质科学研究院等离子体物理研究所研究员文伟说:“TF磁体是整个托卡马克装置最重要的部件,它的功能就是约束等离子体按照规定的类型工作,因此它是这个装置中最重要的一个部件。”

环向场线圈绕制生产线由导体放送系统、导体校直系统、在线超声清洗系统、导体喷砂与清洗系统、导体连续弯绕机、线圈绕制回转平台等设备通过自动控制系统联动控制组成,开展聚变堆级全尺寸D形线圈的制造验证。“目前,线圈绕制生产线的安装和联调测试已经完成,正在用900米的铜缆导体进行整个生产工艺的最终验证。验证之后,我们将采用超导导体开始正式线圈的制造。”文伟告诉记者。“环向场线圈采用全球首创的高、中、低场三个子线圈堆叠和套装组成,绕制后的线圈轮廓度和平面度不超过1.5毫米的严苛要求给绕制工作带来很大难度。为此,我们采用了无张力绕制技术对截面64mm×64mm的超导导体进行连续精密绕制。”文伟告诉记者,采用这种分级式结构将大大降低整个磁体的造价,一个磁体可以节约5亿元,未来的聚变堆需要16个同样的磁体,能够节约近百亿元。

目前,该团队已经完成了复杂轮廓绕制运动轨迹模拟、无张力连续推弯成形、截面氦管自动焊接等一系列关键技术研究。“下一步我们将在党的二十大精神指引下,发挥青年科技工作者的创新和实践的能力,争取早日攻克聚变堆主机关键系统当中介入实体制造的关键技术,为中国聚变实验堆的早日建成贡献力量。”文伟说。